摘要:,,本文简述了线切割机床加工的基本原理,包括其工作原理和加工过程。针对领航款线切割机床型号48.13.17,介绍了其高速方案规划和执行设计的创新解析。该机床通过先进的控制系统和精密机械结构设计,实现了高效、高精度的切割加工。标准版89.43.62则进一步提升了加工质量和效率,满足不同行业对高精度零部件的需求。

本文目录导读:

线切割机床加工的基本原理

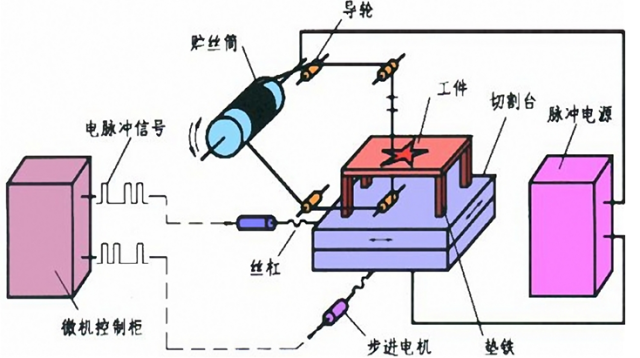

线切割机床是一种电加工设备,其工作原理主要是通过电极丝(也称为切割线)与工件之间的放电来实现对工件的切割,这一过程涉及到电火花加工技术,是一种非接触式的加工方式,与传统的机械切削相比,线切割机床具有更高的加工精度和更好的表面质量,其主要原理可以细分为以下几个步骤:

1、电极丝供给:线切割机床通过供给装置将电极丝均匀地送入工作区域,这个电极丝通常是由导电材料制成,如铜或合金等。

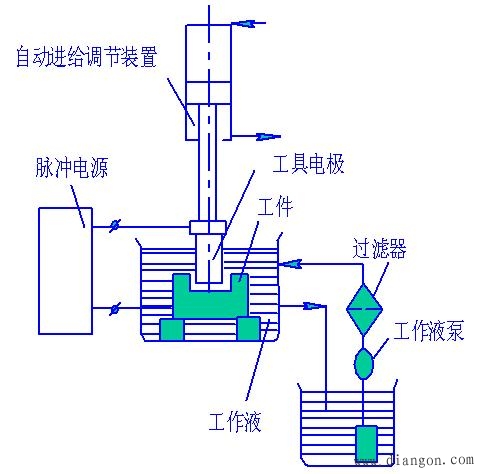

2、工作液循环:机床通过工作液系统提供绝缘性良好的工作液,如去离子水或乳化液等,工作液的主要作用是冷却和绝缘,以保证电火花加工过程的稳定进行。

3、电火花加工:当电极丝与工件接触时,两者之间会产生电火花,由于电极丝与工件之间的电势差,电流会在两者之间流动,产生高温,使工件材料局部熔化甚至汽化,随着电极丝的不断移动,熔化或汽化的材料被工作液带走,从而在工件上形成切割痕迹。

4、加工轨迹控制:线切割机床通过数控系统控制电极丝的运动轨迹,以实现各种复杂形状的切割,通过编程,机床可以精确地控制切割速度和深度,从而实现高精度的加工。

高速方案规划——领航款48.13.17

针对线切割机床的高速加工需求,领航款48.13.17线切割机床采用了先进的控制系统和优化的机械结构,以实现更高的加工速度和更好的加工质量,以下是针对该机床的高速方案规划:

1、优化控制系统:领航款48.13.17线切割机床采用先进的数控系统,具有更高的运算速度和更精确的控制能力,通过优化控制系统参数,可以提高机床的响应速度和加工精度。

2、升级电机与传动系统:为了进一步提高加工速度,需要对机床的电机和传动系统进行升级,采用高性能的电机和精确的传动系统,可以保证机床在高速运行时仍具有稳定的性能。

3、机械结构优化:领航款48.13.17线切割机床在机械结构方面进行了优化,以提高其动态刚性和抗震性能,这有助于减小机床在高速运行时的振动和变形,从而提高加工质量。

4、工作液系统改进:为了提高加工速度和加工质量,需要对工作液系统进行改进,采用高效的工作液循环系统,可以保证工作液在高速加工时的稳定供应,同时带走更多的热量和废弃物。

5、编程与工艺优化:针对高速加工的需求,需要对编程和工艺进行优化,采用先进的CAM/CNC编程软件,可以实现更精确的轨迹控制和参数设置,优化工艺参数,如选择合适的切割速度和深度、调整工作液浓度等,可以提高加工效率和加工质量。

简述线切割机床加工的基本原理与高速方案规划是提升线切割机床性能的关键,通过优化控制系统、升级电机与传动系统、机械结构优化、工作液系统改进以及编程与工艺优化等措施,领航款48.13.17线切割机床可以实现更高的加工速度和更好的加工质量。